煤泥烘幹機具有解聚機構、活動篦(bì)條式翼板、清掃裝置和破碎撞擊打散裝置,能夠烘幹普通回轉烘幹機無法處理的粘性物料,是針對粘性濾餅狀物料開發(fā)設計的產品,適用於大規(guī)模生產的煤泥、水洗(xǐ)精煤、城市汙泥、煤泥、氯化膽堿、赤泥、生物廢(fèi)渣等粘性濾餅物料的幹燥(zào)。

煤泥烘幹機具有解聚機構、活動篦(bì)條式翼板、清掃裝置和破碎撞擊打散裝置,能夠烘幹普通回轉烘幹機無法處理的粘性物料,是針對粘性濾餅狀物料開發(fā)設計的產品,適用於大規(guī)模生產的煤泥、水洗(xǐ)精煤、城市汙泥、煤泥、氯化膽堿、赤泥、生物廢(fèi)渣等粘性濾餅物料的幹燥(zào)。

1、煤泥烘幹機處(chù)理能力大,適合單機生產能力為6t/h~60t/h的大規模生產。

2、我公(gōng)司(sī)生產的煤泥烘幹機運(yùn)行成本低,體積傳熱係數高達300-450kcal/m3·℃·h,是普通回轉烘幹(gàn)機的2倍。

3、通過(guò)內部特殊設計的(de)解聚機構、活動篦條式翼板、清掃裝置和破碎打散裝置,在幹燥的過程中對轉筒壁的濕物料進行自動破碎(suì)、清理和布料,即解決(jué)了烘幹過程中煤泥在抄板內(nèi)外壁和轉筒內壁的粘結,保證烘幹(gàn)筒內壁和抄(chāo)板內外壁表麵光潔,又能(néng)通過不(bú)斷(duàn)破碎增加(jiā)物料(liào)的比表麵積,提高幹燥強度。

4、沿著筒(tǒng)體軸向,不同的幹燥段設置不同的抄板和鏈條結構,在解決(jué)粘壁(bì)和實(shí)現良好(hǎo)幹燥(zào)的同時,還可以控製被幹(gàn)燥(zào)後的(de)產品粒(lì)度,防止產品粒度過大或過細。

5、筒體的轉速可以無級調節(jiē),通過對(duì)轉筒轉速(sù)的調節和幹燥機進風溫度的(de)調節(jiē),可以適應不同形態的入料物料性(xìng)質(zhì)和滿足不同的產品水(shuǐ)份要求。

6、設備運行可靠,抗(kàng)過載能力強。采(cǎi)用調心式(shì)拖輪結構,降低磨(mó)損及動力消耗。采用專門擋輪結構,減少了設備傾(qīng)斜工作帶來的水平推(tuī)力。

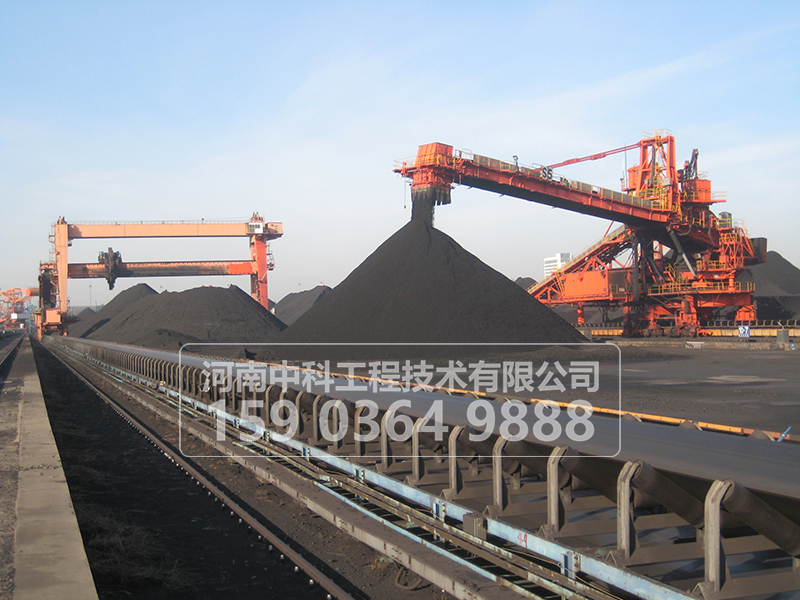

煤泥烘幹機工作流程(chéng)

含水分27~30%的煤泥(ní),通過進料皮帶輸送機均勻連續的送入煤泥烘幹機內(nèi)。幹燥機主體是略帶傾斜並能回轉的圓筒。由熱(rè)風爐產生高溫熱空氣通過連(lián)接(jiē)管路進(jìn)入幹燥機,與濕煤泥順流接觸。幹燥(zào)機內部的解聚機構、活動篦條式翼板、清掃裝置和破碎打散裝置破碎對濕(shī)煤泥進行翻混、推進、強化換熱,終把濕煤泥烘幹成為終水分為12%~16%、粒度約為5~20mm 的鬆散的球粒狀產品。

| 型號 (mm) | 傾斜度 (%) | 轉速 (r/min) | 進氣溫 (℃) | 功率 (kw) | 生產能力 (t/h) | 重量 (t) |

| Ф600x6000 | 3-5 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| Ф800x8000 | 3-5 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| Ф800x10000 | 3-5 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| Ф1000x10000 | 3-5 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| Ф1200x10000 | 3-5 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| Ф1200x12000 | 3-5 | 3-8 | ≤700 | 11 | 2-6 | 14.8 |

| Ф1500x12000 | 3-5 | 2-6 | ≤800 | 15 | 3.5-9 | 17.8 |

| Ф1800x12000 | 3-5 | 2-6 | ≤800 | 18 | 5-12 | 25 |

| Ф2200x12000 | 3-5 | 1.5-6 | ≤800 | 18.5 | 6-15 | 33 |

| Ф2200x18000 | 3-5 | 1.5-6 | ≤800 | 22 | 10-18 | 53.8 |

| Ф2200x20000 | 3-5 | 1.5-6 | ≤800 | 30 | 12-20 | 56 |

| Ф2400x20000 | 3-5 | 1.5-5 | ≤800 | 37 | 18-30 | 60 |

| Ф3000x20000 | 3-5 | 1.5-5 | ≤800 | 55 | 25-35 | 78 |

| Ф3000x25000 | 3-5 | 1.5-5 | ≤800 | 75 | 32-40 | 104.9 |